Публикации

Современные материалы и технологии для исправления дефектов литья и герметизации пористости деталей

Евсеев В.И., к.т.н., президент Некоммерческого партнёрства «Союз литейщиков Санкт-Петербурга»;

Ткаченко С.В., генеральный директор ООО «НПФ «Альтех»;

Пропиточный участок Henkel-Loctite. "Bad Camberg" Германия

Одной из серьёзных проблем отечественной промышленности, в частности машиностроения, которые определяющим образом влияют на эффективность любого вида производства, является такой фактор, как высокие производственные издержки /1/. В свою очередь, этот фактор рассматривается в качестве составляющего элемента наиболее общего (или комплексного) показателя деятельности промышленности, который принято называть ресурсоэффективностью. Успешное решение проблемы ресурсоэффективности – одно из решающих условий модернизации отечественной промышленности, что крайне необходимо для успешного выхода из современного экономического кризиса и обеспечения дальнейшего её ускоренного развития.

Как известно, литейное производство – одно из важнейших звеньев в технологическом процессе машиностроительного производства. Современное тяжёлое состояние литейного производства /2/ заставляет руководителей и специалистов, озабоченных качеством продукции машиностроительных и литейно-механических предприятий, искать пути повышения качества продукции и снижения производственных издержек, в частности, за счёт существенного снижения брака.

Дефекты в литых заготовках, как правило, приводят к ухудшению характеристик деталей и узлов машин, вплоть до их полной непригодности к эксплуатации. Дефекты в виде пористости структуры деталей (отливок, штамповок) требуют применения особых технологических приёмов и материалов для их ликвидации.

В литых деталях и заготовках существуют макропористость и микропористость. В первом случае детали подлежат восстановлению с использованием эпоксидных композиций и шпатлёвок, так как пустоты бывают настолько велики, что воздействуют на структурную прочность и целостность изделия. Микропористость не воздействует на эти параметры и является естественным результатом двух физических процессов, проявляющихся при кристаллизации жидких металлов – усадки и абсорбции газа.

По отдельным видам изделий брак в литье может достигать до 70%, что сказывается на увеличении себестоимости продукции, энергоёмкости, сроках исполнения заказов и качества изделий в целом. Кроме того, значительная номенклатура материалов (малоуглеродистая сталь, бронза, латунь, титан, нержавеющая сталь, чугун, сплавы на основе алюминия, магния), требуют разработки специальных технологий и средств технологического оснащения для снижения брака применительно к каждому материалу.

Процессы исправления дефектов литья в настоящее время регламентируются отраслевыми стандартами /3/, которые, в основном, распространяются на отливки из цветных сплавов на основе меди, алюминия и магния. Регламентированный способ устранения микропористости – односторонняя и всесторонняя пропитка бакелитовым лаком, допускаемая на отливках, работающих в морской или пресной воде, в среде нефти, масла или пара при температуре не выше 130 °С. Пропитка осуществляется на участке бакелитовой пропитки, где исправляются дефекты корпусных конструкций, не выдержавших гидравлические испытания. Пропитка лаком марки ЛБС-1 по ГОСТ 901-78 выполняется в специальном автоклаве под давлением с последующей промывкой этиловым спиртом и сушкой /4; 5/. Оборудование участка состоит из автоклавов, сушильных шкафов, ванн промывки пропитанных бакелитовым лаком деталей.

Для односторонней пропитки используют стол с вытяжной вентиляцией со сливным баком и приспособлениями с заглушками, обеспечивающими герметичность отверстий в отливке. Подача лака в отливку под давлением осуществляется с применением специального гидравлического стенда. Всесторонняя пропитка требует использования автоклава в комплекте с вакуумным насосом для создания предварительного вакуума в автоклаве. Последующую термическую обработку деталей после исправления выполняют в печах с автоматическим поддержанием заданной температуры.

Отливки, подлежащие исправлению, должны поступать после удаления литников, прибылей, очистки от формовочной смеси, окалины и других загрязнений, предварительной или окончательной механической обработки и обезжиривания поверхностей, а также сушки при 120-140 °С.

При односторонней пропитке в полость отливки подаётся бакелитовый лак и после полного заполнения и герметизации внутреннего объёма изделия создаётся ступенчатое давление пропиточной среды с необходимой выдержкой во времени. Лак сливают, и деталь подаётся на просушку.

Отливки, требующие всесторонней пропитки, предварительно просушивают и охлаждают, помещают в автоклав и выдерживают при определённом вакууме. Затем изделия заливают бакелитовым лаком и создают давление от 0,8 до 1 МПа; после этого их выгружают из автоклава и подвергают термической обработке.

Недостатки регламентированных сегодня методов ликвидации пористости состоят в следующем:

- они распространяются только на отливки, изготовленные из цветных сплавов;

- требуют постоянного пооперационного контроля (начиная с контроля плотности пропитывающего материала);

- требуют дополнительной оснастки (заглушек и т.д.) для каждого типа отливок;

- имеют низкую производительность и качество пропитки, значительную продолжительность и трудоёмкость операций пропитки, высокие энергетические затраты;

- требуют дополнительной механической обработки после пропитки для удаления плёнок и натёков лака;

- изделия, пропитанные бакелитовым лаком, имеют ограничения по температуре эксплуатации.

Пропитывающие материалы, применяемые в отечественной практике (в основном различные композиции на основе жидкого стекла и полиэфирных смол, модифицированных стиролом, в том числе бакелитовый лак) часто не устраивают производителей, так как они загрязняют поверхности деталей, не обеспечивают должной герметизации, имеют недостаточно долгий срок службы, токсичны.

До появления материалов компании «Loctite» (Локтайт) (одно из подразделений компании «Henkel», Германия), пропитка считалась дорогостоящей операцией. Новые технологии вакуумной пропитки на основе полимерных материалов, которые представляют собой анаэробные смолы, позволили конструкторам разрабатывать и изготавливать лёгкие, тонкостенные отливки и штампованные детали для использования в условиях повышенного давления газа и (или) жидкости, не уступающие по своим эксплуатационным характеристикам металлоёмким прототипам.

Пористые детали, изготовленные методами литья или порошковой металлургии, могут быть надёжно герметизированы, поэтому, не опасаясь утечки, их можно применять в гидравлических и огнеопасных газовых системах.

Процесс пропитки деталей продуктами Loctite не вызывает их повреждения с изменением геометрических и прочностных характеристик, а также коррозии или окисления. После пропитки детали могут передаваться на сборку без дополнительной обработки.

В процессе эксплуатации отвердевший пропитывающий продукт противостоит воздействию химически активных жидкостей, газов, масел и смазок, кислот и топлива. Герметики Loctite прошли интенсивные испытания на стойкость к воздействию различных топливных жидкостей, смазочных материалов, смазочно-охлаждающих эмульсий, очистителей и других веществ, которые применяются в автомобильной, судостроительной, аэрокосмической, электронной и других отраслях промышленности.

Сравнительное тестирование показало, что эти составы значительно превосходят традиционные материалы по стойкости к растворителям и повышенным температурам /6/. При этом диапазон рабочих температур пропитанных деталей составляет от -90°С до +250°С.

Пропитка литья производится с целью герметизации микропор, усадочных раковин и микротрещин в металлических отливках (сталь, чугун, цветные сплавы, титан), синтетических материалах, керамике, композитных материалах и деталях с гальваническим покрытием. Современные средства и методы испытаний на утечку, такие как гелиевые/массовые спектрометры, могут указать на наличие пористости, не обнаруживаемой традиционными методами. Пропитывающие продукты Loctite в состоянии герметизировать даже эти столь малые по размеру поры.

Решающим аргументом в пользу пропитки отливок служит способность пропитанных деталей удерживать газ или жидкость под давлением. Правильно пропитанные детали остаются герметичными и могут выдерживать давления до прочности на разрыв самой отливки.

Литые детали также пропитываются с целью герметизации имеющихся в них пор перед нанесением защитных или декоративных покрытий на металлы, например, перед нанесением лакокрасочного или гальванического покрытия. Если поры не будут загерметизированы, то во время этих операций возможно проникновение в деталь различных жидкостей, что может привести к появлению в покрытии всевозможных раковин, пузырей или других дефектов. Так, причинами "вздутий", которые происходят в сушильных печах, часто бывают выделения жидкостей и газов из пор. Некоторые дефекты могут проявиться на поверхности только после окончательной обработки или даже в процессе эксплуатации изделия. Пропитка отливок перед окончательной обработкой позволяет исключить попадания инородных жидкостей в поры.

В некоторых случаях герметизация пор осуществляется для предотвращения попадания в них коррозионно-опасных жидкостей, что позволяет исключить коррозию внутри пор, в результате которой на поверхности деталей появляются коррозионные пятна даже в том случае, если была проведена противокоррозионная обработка поверхности детали.

Подобно обычным отливкам, детали, изготовленные методом порошковой металлургии, подвергаются пропитке для герметизации пор с целью предотвращения попадания растворов в поры и для защиты от дальнейшей коррозии, которая может проявиться уже после нанесения покрытия.

Пропитка деталей, изготавливаемых различными методами литья, а также методом порошковой металлургии, улучшает их механические свойства при сверлении, нарезании резьбы, растачивании, обработке на станке и других операциях механической обработки. Пропитка анаэробными составами Loctite помогает сохранить режущие кромки инструмента и значительно продлевает срок его службы. Без пропитки режущие кромки инструмента «садятся» в результате ударных нагрузок, возникающих из-за наличия микропустот в объёме детали.

Технология пропитки анаэробными составами Loctite сводится к следующему.

Литые детали перед пропиткой тщательно очищают и сушат. При механической обработке заготовок могут вскрыться внутренние поры, и, следовательно, пропитка целесообразна только после завершения всех операций по механической обработке.

Пропитка металлических деталей, изготовленных методами порошковой металлургии, должна производиться после спекания, но перед любыми заключительными операциями. На этой стадии поры обычно полностью открыты и могут быть полностью заполнены пропиточной смолой. Нанесение гальванических, лакокрасочных покрытий или другие операции окончательной обработки отливок и деталей, изготовленных методами обычного литья и порошковой металлургии, должны выполняться только после полного завершения процесса пропитки и отверждения состава. Различные операции по очистке и травлению, применяемые при окончательной обработке, даже кратковременное воздействие кислот, не оказывают воздействия на отверждённый состав.

Если детали после пропитки должны подвергаться термообработке с нагревом более 2500С, то существует вероятность некоторого ухудшения свойств герметика, поэтому целесообразность и возможность такой операции оценивается экспериментально.

Все сборочные единицы, за исключением крепежа, пропитываются отдельно. Если в процессе производства или эксплуатации детали не подлежат разборке, допускается их пропитка в собранном состоянии.

Компания Loctite предлагает два вида анаэробных составов, используемых для пропитки: Resinol RTC, отверждающийся при комнатной температуре, и Resinol 88C, отверждающийся при воздействии температуры.

Анаэробная смола не подвергается отверждению при естественной аэрации воздухом и при постоянно низкой температуре.

При попадании смолы внутрь детали, доступ воздуха прекращается, что даёт возможность началу процесса отверждения анаэробного состава. Контакты с металлом, как и применение нагрева и химических катализаторов, помогают поддерживать процесс отверждения, но не оказывают существенного влияния, однако могут регулировать его скорость. При необходимости, для ускорения процесса отверждения герметика в больших порах, можно применять активатор. При пропитке анаэробным герметиком Resinol RTC , его вытекание из пор не происходит из-за отсутствия воздушных пробок, и эффективность такой герметизации очень высока. Пропитывающие анаэробные составы Loctite включают в себя реактивные вещества, которые обеспечивают превосходное моющее качество.

Анаэробная пропитка составом Resinol RTC особенно рекомендуется для предприятий с большим объёмом выпускаемой продукции, где требуется герметизация большого количества деталей. Большинство производителей предпочитают использовать именно данную технологию, гарантирующую герметичность всех деталей, поступающих на сборочную линию. Кроме того, в ряде случаев отсутствует необходимость проведения испытаний отдельных деталей после пропитки.

Требования к техническому обслуживанию и содержанию оборудования для пропитки смолами, отверждающимися в горячей воде, весьма невысоки, что снижает расходы на проведение данной операции. Отверждающийся в горячей воде Resinol 88C является самым простым и доступным продуктом для пропитки, в то же время он даёт превосходные результаты герметизации большинства видов пористых материалов, применяемых в настоящее время в машиностроении. В процессе используется только герметик и вода. Излишки продукта легко смываются с поверхностей деталей при помощи простой воды, при этом производится превосходная очистка деталей даже очень сложной формы. Окончательное отверждение продукта происходит в баке с горячей водой при температуре 90оС. При этой температуре герметик полностью отверждается в течение 8 – 10 минут. Следует иметь в виду, что при помещении пропитанных деталей в бак с горячей водой для отверждения герметика, всегда происходит вытекание из пор некоторого его количества. Это вызвано тем, что скорость теплового расширения металлических деталей ниже скорости теплового расширения пропитывающего продукта.

Метод пропитки этим продуктом позволяет экономить значительные средства и рекомендуется для мелкого и среднесерийного производства, то есть для таких производств, где простота операций по техническому обслуживанию и размер эксплуатационных расходов являются определяющими или в тех случаях, когда пропитка производится от случая к случаю. Продукт Resinol 88C не содержит веществ, которые могли бы быть вредными для здоровья людей или представлять опасность для окружающей среды.

При подготовке деталей к пропитке их поверхности должны быть чистыми и сухими, не допускается наличие на поверхности остатков и разводов от высохших и не смытых моющих составов.

Конечную промывку перед пропиткой лучше всего выполнять в чистой тёплой воде, без каких либо дополнительных компонентов. Сушка деталей при температуре выше 1000С обеспечивает удаление влаги не только с поверхности деталей, но и из пор. При перемещении деталей от места сушки до участка пропитки необходимо исключить возможность конденсации влаги на поверхности, например, за счёт перепада температур при перевозке по улице в холодное время года из цеха в цех. Участки сушки и пропитки следует размещать если не в соседних помещениях, то, по крайней мере, в одном здании с единым температурным режимом.

Выбор метода пропитки деталей зависит от применяемой смолы и требований, предъявляемых к деталям.

Пропитка деталей с использованием метода «сухой вакуум/давление» является самой медленной и наиболее сложной технологической схемой. Для этого требуется бак для смолы и бак для пропитки деталей. Сущность метода заключается в удалении воздуха и влаги из пор деталей и последующем их заполнении смолой путём создания в баке вакуума, а затем давления для более глубокого проникновения смолы в микротрещины изделий.

Достаточно широко распространена технология пропитки деталей по методу «влажный вакуум/давление». Для этого требуется только один бак. Детали погружаются в смолу, которая остаётся в баке в течение всего времени обработки. И детали, и герметик одновременно подвергаются вакуумированию с последующей подачей сжатого воздуха. Такой способ отличается от предыдущего только отсутствием специальной ёмкости для хранения смолы.

Самой простой, быстрой и дешёвой является пропитка деталей по методу «влажный вакуум». В этом случае в бак не подаётся давление. Вместо этого после вакуумирования бак подвергается выдержке под атмосферным давлением, благодаря чему герметик проникает внутрь деталей. Однако таким способом нельзя обрабатывать детали, которые не смачиваются или плохо смачиваются, а также детали, в которых имеются бутылкообразные поры.

Технология пропитки анаэробными герметиками, отверждающимися при комнатной температуре, состоит из пропитки деталей (используется один из вышеуказанных методов), а также удаления пропиточной смолы с поверхностей путём использования центрифуги. Процедура выполняется внутри пропитывающего бака, затем детали помещаются в вибратор и в промывочный бак.

Промывка происходит в простой воде. С целью быстрого отверждения герметика детали помещают в активаторный раствор, который оказывает каталитическое воздействие. Окончательную промывку деталей осуществляют в баке с водой при температуре 40-50оС.

Детали, пропитанные анаэробным герметиком, могут подвергаться дальнейшим операциям сразу после окончательной промывки. В случае использования высокого давления необходимо выдержать определённое время для полного отверждения герметика (около 3 ч). Полная полимеризация может быть достигнута за счёт увеличения времени выдержки на этапе завершающей промывки до 25 минут при температуре 40-50оС.

Технология пропитки герметиками, отверждающимися при повышенной температуре, незначительно отличается от технологии пропитки при комнатной температуре. Первые три этапа аналогичны процедуре обработки продуктом Resinol RTC. Далее корзину с деталями опускают в полимеризационный бак с горячей водой.

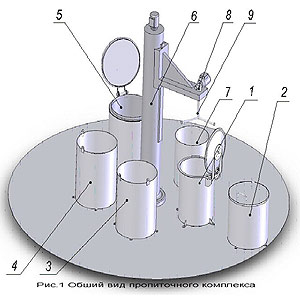

Для реализации технологического процесса пропитки деталей по методу «сухой вакуум/давление» может быть использован автоматизированный пропиточный комплекс КПА-1000 (поставка ООО НПФ «Альтех»). Оборудование (см. рисунок) спроектировано на базе технологии вакуумной пропитки с использованием пропиточного материала «Resinol 88С» фирмы «Loctite» и изготовлено в России.

Оно представляет собой расположенные по окружности в соответствии с технологическим процессом баки:

Оно представляет собой расположенные по окружности в соответствии с технологическим процессом баки:

пропитки - 1,

расходный - 2,

предварительной - 3

и окончательной - 4 промывки,

полимеризации - 5, а также загрузочно-разгрузочная площадка.

Для перемещения корзины с деталями, в центре окружности установлен консольный манипулятор - 6,

с электроприводом

центрифуги - 8

и узлом захвата - 9 корзины - 7.

Предусмотрены два режима работы комплекса:

- ручной для проведения пусконаладочных работ и выполнения пошагового цикла пропитки при нестандартных режимах работы;

- автоматический (основной), в котором все операции, связанные с перемещением корзины, закрыванием – открыванием крышек, созданием сухого и мокрого вакуума, подачей и сливом пропиточного материала, выполняются по компьютерной программе.

Режим работы камеры пропитки может меняться оператором в зависимости от принятой на предприятии технологии. Для каждого вида изделий разрабатывается своя схема загрузки и своя схема пропитки. Все режимы сохраняются в компьютере.

Это оборудование разработано для одного из петербургских предприятий с месячной программой литья до 40 т, но может быть спроектировано и для условий конкретного заказчика.

Сравнивая используемые в настоящее время методы и материалы пропитки пористости литья в машиностроении и технологии, которые основаны на современных полимерных материалах, предлагаемых корпорацией Henkel-Loctite, можно сделать вывод о явных преимуществах последних. Среди этих преимуществ:

- простота обслуживания и контроля качества при полной экологической безопасности;

- автоматизация и унификация способа пропитки для изделий из различных материалов, что положительно влияет на качество пропитки и производительность;

- возможность передачи деталей после завершения пропитки на сборочные операции, без какой-либо дополнительной обработки;

- возможность очистки и травления при окончательной обработке изделий;

- возможность нанесения гальванических, лакокрасочных покрытий после операции пропитки литья;

- высокая стойкость отвердевшего пропитывающего продукта в процессе эксплуатации к воздействию химически активных жидкостей, газов, масел и смазок, кислот и топлива;

- возможность эксплуатации пропитанных деталей в диапазоне рабочих температур от -90°С до +250°С.

Современные составы для пропитки оказались настолько эффективными и экономически выгодными, что на многих зарубежных предприятиях традиционные методы испытания на утечку после станочной обработки отливок были полностью исключены из технологической цепи в пользу 100% пропитки готовых деталей. Случаи негерметичности деталей после пропитки настолько редки, что зачастую сами отливки не подвергаются испытаниям на утечку до сборки готового узла.

Таким образом, применение металлических отливок и деталей, изготовленных методами, как традиционных литейных технологий, так и методом порошковой металлургии, и пропитанных современными полимерными материалами может стать новейшим инструментом проектирования и изготовления не только металлоёмких и массивных деталей, но и облегчённых и высоконадёжных деталей и узлов механизмов для различного оборудования. Реализация этой технологии требует пересмотра технических регламентов и отраслевых стандартов, определяющих методы и материалы, которые применяются при ликвидации дефектов литья. Кроме того, необходима отработка и внедрение современных технологий и оборудования в существующие или вновь создаваемые литейные производства.

Из зарубежного опыта известно, что создание пропиточного центра на одном предприятии не всегда экономически выгодно. В Германии, например, существует порядка 10 региональных центров. При этом обеспечивается постоянная загрузка, программируемые автоматизированные комплексы позволяют обслуживать разных заказчиков с разнообразными изделиями. Применение подобного аутсорсинга с использованием специализированных центров значительно облегчает машиностроительным и литейно-механическим предприятиям выполнение технологического процесса, обеспечение высокого качества продукции и достижение её конкурентоспособности.

В России подобный подход также получает развитие в различных отраслях машиностроения. В частности, авторы планируют создание специализированного пропиточного центра на основе технологий и материалов фирмы «Henkel-Loctite» в качестве одного из элементов предлагаемого к реализации структурного инвестиционного проекта «Многофункциональный технопарк с литейно-механическим производством для локализации изготовления и поставки комплектующих изделий для машиностроения…» /7; 8/.

Подробная информация на сайте http://www.alteh.com

Литература:

- Евсеев В.И. Некоторые аспекты деятельности промышленных предприятий в кризисный период: проблемы и возможности. «Индустрия», 2009, №2, сс.43-45.

- Евсеев В.И. Надо лить металл на «свою мельницу». «Индустрия», 2009, №1, сс.41-43; Евсеев В.И., Ищенко А.А. Проблемы литейного производства и автопром. «Промышленный вестник», 2009, №4/138, сс.40-43.

- ОСТ 5.99578-75 Отливки судовые из цветных сплавов. Исправление дефектов отливок. Типовой технологический процесс.

- ОСТ 5.9445-85 Герметики и компаунды для судостроения. Марки.

- ОСТ 5.9656-85 Материалы герметизирующие. Типовые технологические процессы

- Wilfred H.Barbeau, John Cocco, Simon Cowdrey, S.Kyle Eales, и др. «Loctite. Worldwide Design Handbook». Справочник. Издание второе дополненное. Munich, Germany. Loctite European Group, 1998.

- Инвестиционный проект «Многофункциональный технопарк с литейно-механическим производством для локализации изготовления и поставки комплектующих изделий (автомобилестроения и электробытовой техники) и учебным центром». «Петербург в зеркале», 2009, №2 (47) сс. 20, 21. Специальный выпуск к XIII Петербургскому Международному Экономическому Форуму-2009.

- Евсеев В.И., Ищенко А.А. Литейно-механический технопарк – как инструмент модернизации реального сектора экономики. «Индустрия», 2009, №3, сс.13-15.